Die heutige Fertigungs industrie muss die wachsende Nachfrage nach Produktivität durch Technologie kontinuierlich befriedigen, während die computer gestützte numerische Steuerung (CNC) Unternehmen auf der ganzen Welt helfen kann, ihre Fertigungs ziele zu erreichen, indem sie Präzision und Geschwindigkeit verbessert. Mit der FANUC-CNC-System steuerung können Bediener Computer gemäß den Spezifikationen von Teilen programmieren und Teile aus jedem Volumen herstellen.

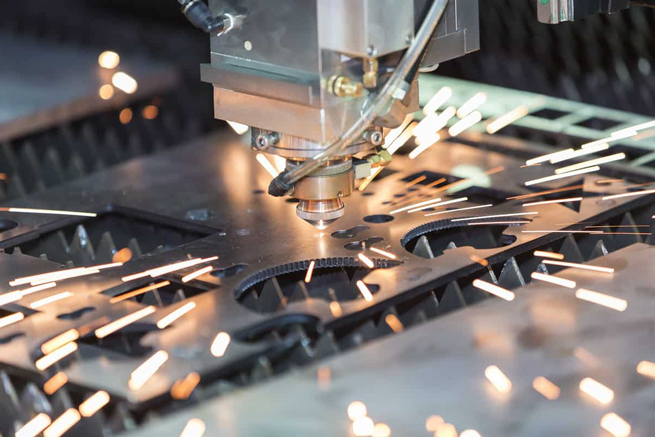

Moderne NC-Werkzeug maschinen verwenden die NC-Technologie, um kontinuierlich Rohstoffe aus Werkstücken zu entfernen, während die NC-Programmierung zur Steuerung des Bearbeitungs prozesses verwendet wird. Designer und Bediener verwenden numerische Steuerungs software technologien wie Computer Aided Design (CAD), um Teile digital zu entwerfen. Nachdem die CAM-Software (Computer Aided Manufac turing) den Code zur Steuerung der CNC-Werkzeug maschine generiert hat, können Sie den Werkzeug weg einstellen und den Vorgang vor dem Betrieb der Werkzeug maschine simulieren.

Hersteller verwenden Software und Maschinen, um ihre Leistung zu verbessern, einschl ießlich Mühlen, Drehmaschinen und Schleifer. Moderne FANUC-Steuerungs systeme mit mehrachsiger Bearbeitungs fähigkeit können mithilfe leistungs starker Software Teile mit geometrischer Komplexität und strengen Toleranz anforderungen erstellen.

Im Vergleich zur manuellen Verarbeitung hat die FANUC CNC-Steuerung eine breite Palette von Vorteilen. Zum Beispiel macht der ursprüngliche FANUC-System controller den Betrieb mit minimalen menschlichen Interferenzen und hoher Wiederholbar keit, was den Herstellern helfen kann, Parameter wie Genauigkeit, Qualität, Produktivität und Kosten effizienz zu verbessern.

Originale CNC-Steuerungs systeme von FANUC-Leiterplatten können hochwertige Präzisions teile herstellen, da sie fast vollständig automat isiert sind. Die CAM-Software generiert Codes für Maschinen basierend auf CAD-Modellen, sodass Bediener mehrere Maschinen für den gleichzeitigen Betrieb programmieren können. Digitale Prozesse bieten zuverlässige Wiederholbar keit, verbesserte Toleranzen und nahtlose Skalierbar keit als Reaktion auf die Markt nachfrage. Per Definition wird die Subtraktion herstellung Abfall produzieren, aber die hohe Präzision der FANUC-Roboters ystem steuerung reduziert den Abfall erheblich.

Darüber hinaus kann das FANUC-Schaltkreis steuerungs-CNC-System längere Zeit ohne manuelle Interferenzen unabhängig laufen, wodurch kein menschliches Fehler risiko besteht. Die typische Vorlaufzeit für die Herstellung komplexer Teile mit 5-Achsen-FANUC-Schaltungssteuerungs-CNC-Systemen kann 5 bis 6 Wochen betragen, während die Vorlaufzeit für die Herstellung einfacher Teile mehrere Stunden beträgt.

Arten von FANUC CNC-Controller können mehrere Operationen durchführen und mehrere Werkzeuge gleichzeitig verarbeiten, so dass sie die Zykluszeit erheblich verkürzen können, dies kann auch mehrere Iterationen von produzier baren Prototypen in wenigen Stunden erzeugen. Sobald der Prototyp für die Produktion bereit ist, kann die Maschine leicht genaue Werkzeug messungen wiederholen. Nach einer erfolgreichen Prototypen produktion können Hersteller schnell und einfach vom Prototyp betrieb zum Serien betrieb expandieren. Die gleiche CAM-Programmierungs-und Werkstück klemm strategie gilt für mehrere FANUC-Roboters teuerungen, die Teile änderungen digital realisieren können. Außerdem kann es schnell auf die Markt nachfrage reagieren und qualitativ hochwertigere Produkte schneller liefern.

Viele CNC-Werkzeug maschinen können die Werkzeuge nicht ohne Schutz vorrichtungen bedienen, daher arbeiten die meisten Werkzeug maschinen vollständig hinter Schutze in richtungen oder Sicherheits türen, deren Innenraum mit Luft absaugern ausgestattet ist, die giftigen Staub und Rauch reduzieren können. Alte manuell betriebene Maschinen hatten normaler weise eine dreiphasige Strom versorgung und mussten von Elektrikern eingestellt werden. Moderne CNC-Werkzeug maschinen verwenden jedoch eine einphasige Strom versorgung und setzen einen Restsc halter (RCB) ein. Im Falle eines Ausfalls wird der Leistungs schalter die Strom versorgung sofort unterbrechen. Darüber hinaus beseitigt das CNC-System-Controller-Panel Siemens fast die nachteiligen Auswirkungen, die durch menschliche Ermüdung, Unaufmerksamkeit und andere grundlegende Benutzer fehler verursacht werden.

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español italiano

italiano русский

русский العربية

العربية Türkçe

Türkçe Jawa

Jawa